ଗ୍ଲାସ୍ ଡିଜାଇନ୍କୁ ସମ୍ପୁର୍ଣ୍ଣ ଭାବରେ ବିଚାର କରାଯିବା ଆବଶ୍ୟକ: ଉତ୍ପାଦ ମଡେଲିଂ ଧାରଣା (ସୃଜନଶୀଳତା, ଲକ୍ଷ୍ୟ, ଉଦ୍ଦେଶ୍ୟ), ଉତ୍ପାଦ କ୍ଷମତା, ଫିଲର ପ୍ରକାର, ରଙ୍ଗ, ଉତ୍ପାଦ କ୍ଷମତା ଇତ୍ୟାଦି | ଶେଷରେ, ଡିଜାଇନ୍ ଉଦ୍ଦେଶ୍ୟ ଗ୍ଲାସ୍ ବୋତଲ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ସହିତ ଏକୀଭୂତ ହୋଇଛି ଏବଂ ବିସ୍ତୃତ ଭାବରେ | ଯାନ୍ତ୍ରିକ ସୂଚକ ନିର୍ଣ୍ଣୟ କରାଯାଏ |ଆସନ୍ତୁ ଦେଖିବା କିପରି ଏକ ଗ୍ଲାସ୍ ବୋତଲ ବିକଶିତ ହେଲା |

ଗ୍ରାହକ ନିର୍ଦ୍ଦିଷ୍ଟ ଆବଶ୍ୟକତା:

1. ପ୍ରସାଧନ ସାମଗ୍ରୀ - ମୂଳ ବୋତଲ |

2. ସ୍ୱଚ୍ଛ ଗ୍ଲାସ୍ |

3. 30ml ଭରିବା କ୍ଷମତା |

4, ଗୋଲାକାର, ପତଳା ଚିତ୍ର ଏବଂ ମୋଟା ତଳ |

5. ଏହା ଏକ ଡ୍ରପର୍ ସହିତ ସଜ୍ଜିତ ହେବ ଏବଂ ଏହାର ଭିତର ପ୍ଲଗ୍ ଅଛି |

6. ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ, ସ୍ପ୍ରେ କରିବା ଆବଶ୍ୟକ, କିନ୍ତୁ ବୋତଲର ମୋଟା ତଳ ମୁଦ୍ରଣ ହେବା ଆବଶ୍ୟକ, କିନ୍ତୁ ବ୍ରାଣ୍ଡ ନାମକୁ ହାଇଲାଇଟ୍ କରିବା ଆବଶ୍ୟକ |

ନିମ୍ନଲିଖିତ ପରାମର୍ଶ ଦିଆଯାଇଛି:

1. ଏହା ଏକ ଉଚ୍ଚସ୍ତରୀୟ ଉତ୍ପାଦ ହୋଇଥିବାରୁ ଉଚ୍ଚ ଧଳା ଗ୍ଲାସ ବ୍ୟବହାର କରିବାକୁ ପରାମର୍ଶ ଦିଆଯାଇଛି |

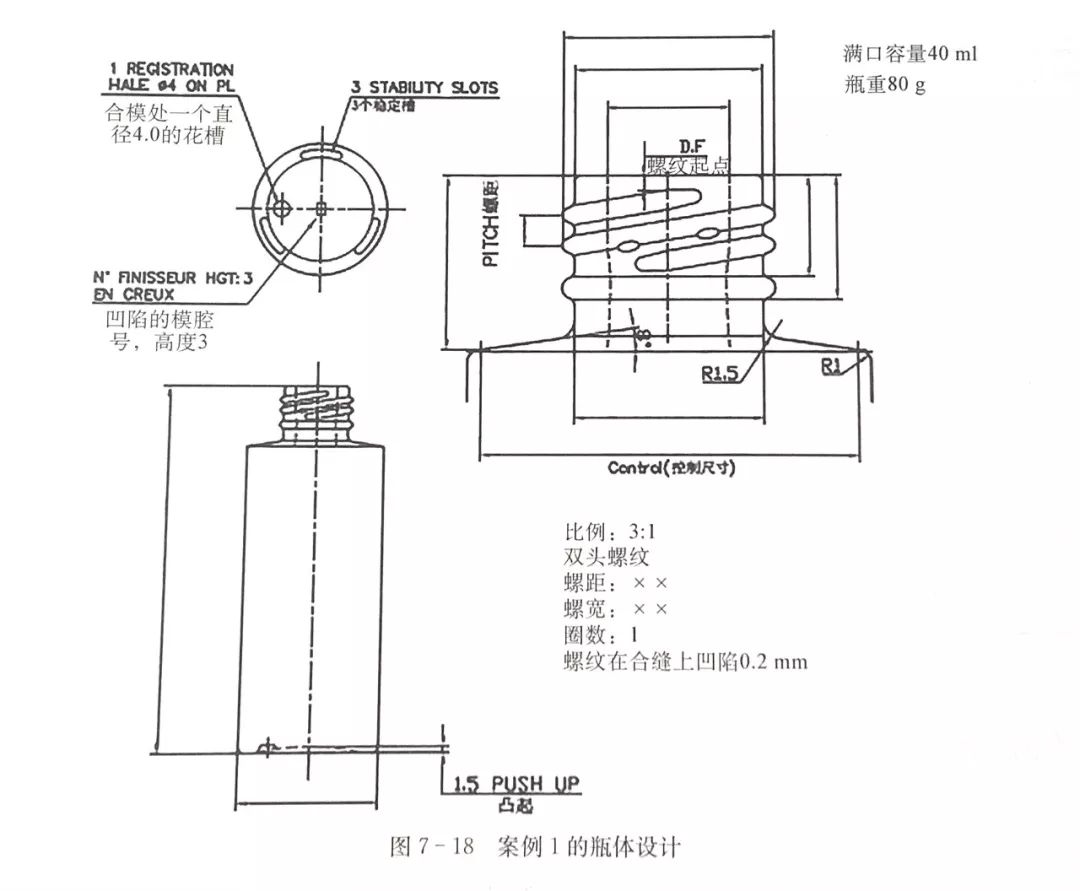

2. ଧ୍ୟାନରେ ରଖି ଭରିବା କ୍ଷମତା 30ml ହେବା ଆବଶ୍ୟକ, ପୂର୍ଣ୍ଣ ପାଟି ଅତି କମରେ 40ml କ୍ଷମତା ହେବା ଉଚିତ୍ |

3. ଆମେ ପରାମର୍ଶ ଦେଉଛୁ ଯେ ଗ୍ଲାସ୍ ବୋତଲର ଉଚ୍ଚତା ସହିତ ବ୍ୟାସ୍ର ଅନୁପାତ 0.4 ଅଟେ, କାରଣ ଯଦି ବୋତଲଟି ଅତି ପତଳା, ତେବେ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ଏବଂ ଭରିବା ସମୟରେ ବୋତଲକୁ ସହଜରେ poured ାଳି ଦିଆଯିବ |

4. ଗ୍ରାହକମାନେ ମୋଟା ତଳ ଡିଜାଇନ୍ ଆବଶ୍ୟକ କରନ୍ତି ବୋଲି ବିଚାର କରି, ଆମେ 2 ର ଓଜନ-ଟୁ-ଭଲ୍ୟୁମ୍ ଅନୁପାତ ପ୍ରଦାନ କରୁ |

5. ଗ୍ରାହକଙ୍କୁ ଡ୍ରପ୍ ଜଳସେଚନ ସହିତ ସଜାଇବା ଆବଶ୍ୟକ ବୋଲି ବିଚାର କରି, ଆମେ ସୁପାରିଶ କରୁ ଯେ ବୋତଲ ପାଟି ସ୍କ୍ରୁ ଦାନ୍ତ ସହିତ ଡିଜାଇନ୍ ହୋଇଛି |ଏବଂ ମେଳ ହେବାକୁ ଥିବା ଏକ ଭିତର ପ୍ଲଗ୍ ଥିବାରୁ ବୋତଲ ପାଟିର ଭିତରର ବ୍ୟାସ ନିୟନ୍ତ୍ରଣ ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |ଭିତରର ବ୍ୟାସ ନିୟନ୍ତ୍ରଣ ଗଭୀରତା ନିର୍ଣ୍ଣୟ କରିବା ପାଇଁ ଆମେ ତୁରନ୍ତ ଭିତର ପ୍ଲଗ୍ ର ନିର୍ଦ୍ଦିଷ୍ଟ ଚିତ୍ର ମାଗିଲୁ |

6. ଗ୍ରାହକଙ୍କ ଆବଶ୍ୟକତାକୁ ଧ୍ୟାନରେ ରଖି ପୋଷ୍ଟ-ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ, ଗ୍ରାହକଙ୍କ ସହିତ ଯୋଗାଯୋଗ କରିବା ପରେ, ନିର୍ଦ୍ଦିଷ୍ଟ ଉତ୍ପାଦ ଡ୍ରଇଙ୍ଗସଟମ୍, ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ଟେକ୍ସଟ୍ ଏବଂ ବ୍ରୋଞ୍ଜିଂ ଲୋଗୋ ତିଆରି କରିବା ପାଇଁ ଆମେ ଉପରୁ ଗ୍ରାଡିଏଣ୍ଟ୍ ସ୍ପ୍ରେ କରିବାକୁ ସୁପାରିଶ କରୁ |

ଗ୍ରାହକଙ୍କ ସହିତ ଯୋଗାଯୋଗ କରିବା ପରେ, ନିର୍ଦ୍ଦିଷ୍ଟ ଉତ୍ପାଦ ଚିତ୍ର ଅଙ୍କନ କରନ୍ତୁ |

ଯେତେବେଳେ ଗ୍ରାହକ ଉତ୍ପାଦ ଚିତ୍ରାଙ୍କନକୁ ନିଶ୍ଚିତ କରନ୍ତି ଏବଂ ତୁରନ୍ତ ଛାଞ୍ଚ ଡିଜାଇନ୍ ଆରମ୍ଭ କରନ୍ତି, ଆମକୁ ନିମ୍ନ ପଏଣ୍ଟଗୁଡିକ ଉପରେ ବିଶେଷ ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ:

1. ପ୍ରାରମ୍ଭିକ ଛାଞ୍ଚ ଡିଜାଇନ୍ ପାଇଁ, ଅତିରିକ୍ତ କ୍ଷମତା ଯଥାସମ୍ଭବ ଛୋଟ ହେବା ଉଚିତ, ଯାହାଫଳରେ ବୋତଲର ତଳ ଅଂଶର ଘନତା ନିଶ୍ଚିତ ହେବ |ଏଥି ସହିତ, ପତଳା କାନ୍ଧ ପ୍ରତି ମଧ୍ୟ ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ, ତେଣୁ ପ୍ରାଥମିକ ଛାଞ୍ଚର କାନ୍ଧ ଅଂଶକୁ ଯଥାସମ୍ଭବ ସମତଳ ହେବା ପାଇଁ ଡିଜାଇନ୍ କରାଯିବା ଆବଶ୍ୟକ |

2. ମୂଳର ଆକୃତି ପାଇଁ, କୋରକୁ ଯଥାସମ୍ଭବ ସିଧା କରିବା ଆବଶ୍ୟକ କାରଣ ସିଧା ବୋତଲ ପାଟିର ଆଭ୍ୟନ୍ତରୀଣ ଗ୍ଲାସ୍ ବଣ୍ଟନ ପରବର୍ତ୍ତୀ ଭିତର ପ୍ଲଗ୍ ସହିତ ମେଳ ହେବା ନିଶ୍ଚିତ କରିବା ଆବଶ୍ୟକ, ଏବଂ ଏହା ମଧ୍ୟ ଆବଶ୍ୟକ | ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ପତଳା କାନ୍ଧଟି ଅତି ଲମ୍ବା କୋରର ସିଧା ଶରୀର ଦ୍ୱାରା ହୋଇପାରେ ନାହିଁ |

ଛାଞ୍ଚ ଡିଜାଇନ୍ ଅନୁଯାୟୀ, ପ୍ରଥମେ ଏକ ସେଟ୍ ତିଆରି କରାଯିବ, ଯଦି ଏହା ଏକ ଡବଲ୍ ଡ୍ରପ୍ ହୁଏ, ତେବେ ଏହା ଦୁଇଟି ସେଟ୍ ମୋଲ୍ଡ ହେବ, ଯଦି ଏହା ତିନି ଡ୍ରପ୍, ତେବେ ଏହା ତିନି ଖଣ୍ଡ ମଡ୍ଡ ଇତ୍ୟାଦି |ଏହି ଧାଡିଗୁଡ଼ିକର ସେଟ୍ ଉତ୍ପାଦନ ଲାଇନରେ ପରୀକ୍ଷଣ ଉତ୍ପାଦନ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ |ଆମେ ବିଶ୍ believe ାସ କରୁ ଯେ ପରୀକ୍ଷା ଉତ୍ପାଦନ ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଏବଂ ଆବଶ୍ୟକ, କାରଣ ପରୀକ୍ଷଣ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ସମୟରେ ଆମକୁ ନିର୍ଣ୍ଣୟ କରିବାକୁ ପଡିବ:

1. ଛାଞ୍ଚ ଡିଜାଇନର ସଠିକତା;

2. ଉତ୍ପାଦନ ପାରାମିଟରଗୁଡିକ ନିର୍ଣ୍ଣୟ କରନ୍ତୁ, ଯେପରିକି ଡ୍ରପ୍ ତାପମାତ୍ରା, ଛାଞ୍ଚ ତାପମାତ୍ରା, ମେସିନ୍ ସ୍ପିଡ୍ ଇତ୍ୟାଦି |;

3. ପ୍ୟାକେଜିଂ ପଦ୍ଧତି ନିଶ୍ଚିତ କରନ୍ତୁ;

4. ଗୁଣାତ୍ମକ ଗ୍ରେଡ୍ ର ଅନ୍ତିମ ନିଶ୍ଚିତକରଣ;

5. ନମୁନା ଉତ୍ପାଦନ ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାକରଣ ପ୍ରୁଫିଂ ଦ୍ୱାରା ଅନୁସରଣ କରାଯାଇପାରିବ |

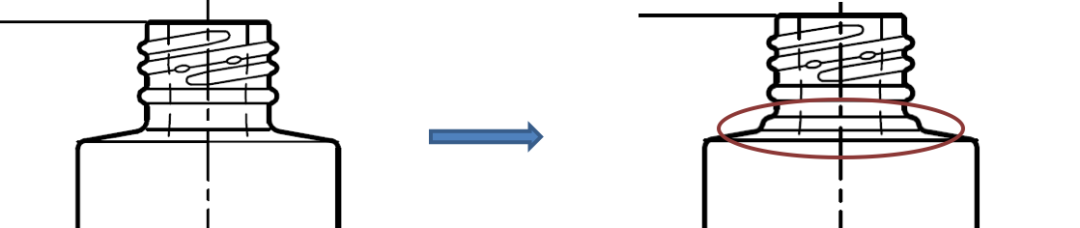

ଯଦିଓ ଆମେ ଆରମ୍ଭରୁ ଗ୍ଲାସ୍ ବଣ୍ଟନ ପ୍ରତି ବହୁତ ଧ୍ୟାନ ଦେଇଥିଲୁ, ପରୀକ୍ଷଣ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ସମୟରେ, ଆମେ ଜାଣିଲୁ ଯେ କିଛି ବୋତଲର ପତଳା କାନ୍ଧର ଘନତା 0.8 ମିମିରୁ କମ୍ ଥିଲା, ଯାହା SGD ର ଗ୍ରହଣୀୟ ପରିସର ବାହାରେ ଥିଲା କାରଣ ଆମେ ଭାବୁଥିଲୁ ଗ୍ଲାସର ଘନତା | 0.8 ମିମିରୁ କମ୍ ଯଥେଷ୍ଟ ସୁରକ୍ଷିତ ନଥିଲା |ଗ୍ରାହକଙ୍କ ସହିତ ଯୋଗାଯୋଗ କରିବା ପରେ, ଆମେ କାନ୍ଧ ଅଂଶରେ ଏକ ପଦକ୍ଷେପ ଯୋଡିବାକୁ ସ୍ଥିର କଲୁ, ଯାହା କାନ୍ଧର ଗ୍ଲାସ୍ ବଣ୍ଟନକୁ ବହୁ ପରିମାଣରେ ସାହାଯ୍ୟ କରିବ |

ନିମ୍ନରେ ଥିବା ପ୍ରତିଛବିରେ ପାର୍ଥକ୍ୟ ଦେଖନ୍ତୁ:

ଅନ୍ୟ ଏକ ସମସ୍ୟା ହେଉଛି ଭିତର ପ୍ଲଗ୍ ର ଫିଟ୍ |ଅନ୍ତିମ ନମୁନା ସହିତ ପରୀକ୍ଷା କରିବା ପରେ, ଗ୍ରାହକ ତଥାପି ଅନୁଭବ କଲେ ଯେ ଭିତର ପ୍ଲଗ୍ ର ଫିଟ୍ ବହୁତ ଟାଇଟ୍, ତେଣୁ ଆମେ ବୋତଲ ପାଟିର ଭିତର ବ୍ୟାସକୁ 0.1 ମିଲିମିଟର ବ increase ାଇବାକୁ ସ୍ଥିର କଲୁ ଏବଂ ମୂଳର ଆକାରକୁ ଷ୍ଟ୍ରାଇଟ୍ କରିବାକୁ ଡିଜାଇନ୍ କଲୁ |

ଗଭୀର ପ୍ରକ୍ରିୟାକରଣ ଅଂଶ:

ଯେତେବେଳେ ଆମେ ଗ୍ରାହକଙ୍କ ଚିତ୍ରାଙ୍କନ ଗ୍ରହଣ କଲୁ, ଆମେ ଜାଣିଲୁ ଯେ ବ୍ରୋଞ୍ଜିଂ ଆବଶ୍ୟକ କରୁଥିବା ଲୋଗୋ ଏବଂ ନିମ୍ନରେ ଥିବା ଉତ୍ପାଦ ନାମ ମଧ୍ୟରେ ଦୂରତା ବ୍ରୋଞ୍ଜଜିଂକୁ ବାରମ୍ବାର ମୁଦ୍ରଣ କରି କରାଯାଇପାରିବ ନାହିଁ, ଏବଂ ଆମକୁ ଆଉ ଏକ ରେଶମ ସ୍କ୍ରିନ ଯୋଡିବା ଆବଶ୍ୟକ, ଯାହା ବ increase ାଇବ | ଉତ୍ପାଦନ ମୂଲ୍ୟତେଣୁ, ଆମେ ଏହି ଦୂରତାକୁ mm। Mm ମିଲିମିଟରକୁ ବୃଦ୍ଧି କରିବାକୁ ପ୍ରସ୍ତାବ ଦେଉଛୁ, ଯାହା ଦ୍ we ାରା ଆମେ ଏହାକୁ ଗୋଟିଏ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ଏବଂ ଗୋଟିଏ ବ୍ରୋଞ୍ଜିଂ ସହିତ ସଂପୂର୍ଣ୍ଣ କରିପାରିବା |

ଏହା କେବଳ ଗ୍ରାହକଙ୍କ ଆବଶ୍ୟକତା ପୂରଣ କରିପାରିବ ନାହିଁ ବରଂ ଗ୍ରାହକଙ୍କ ପାଇଁ ଖର୍ଚ୍ଚ ମଧ୍ୟ ସଞ୍ଚୟ କରିପାରିବ |

ପୋଷ୍ଟ ସମୟ: ଏପ୍ରିଲ -09-2022 |